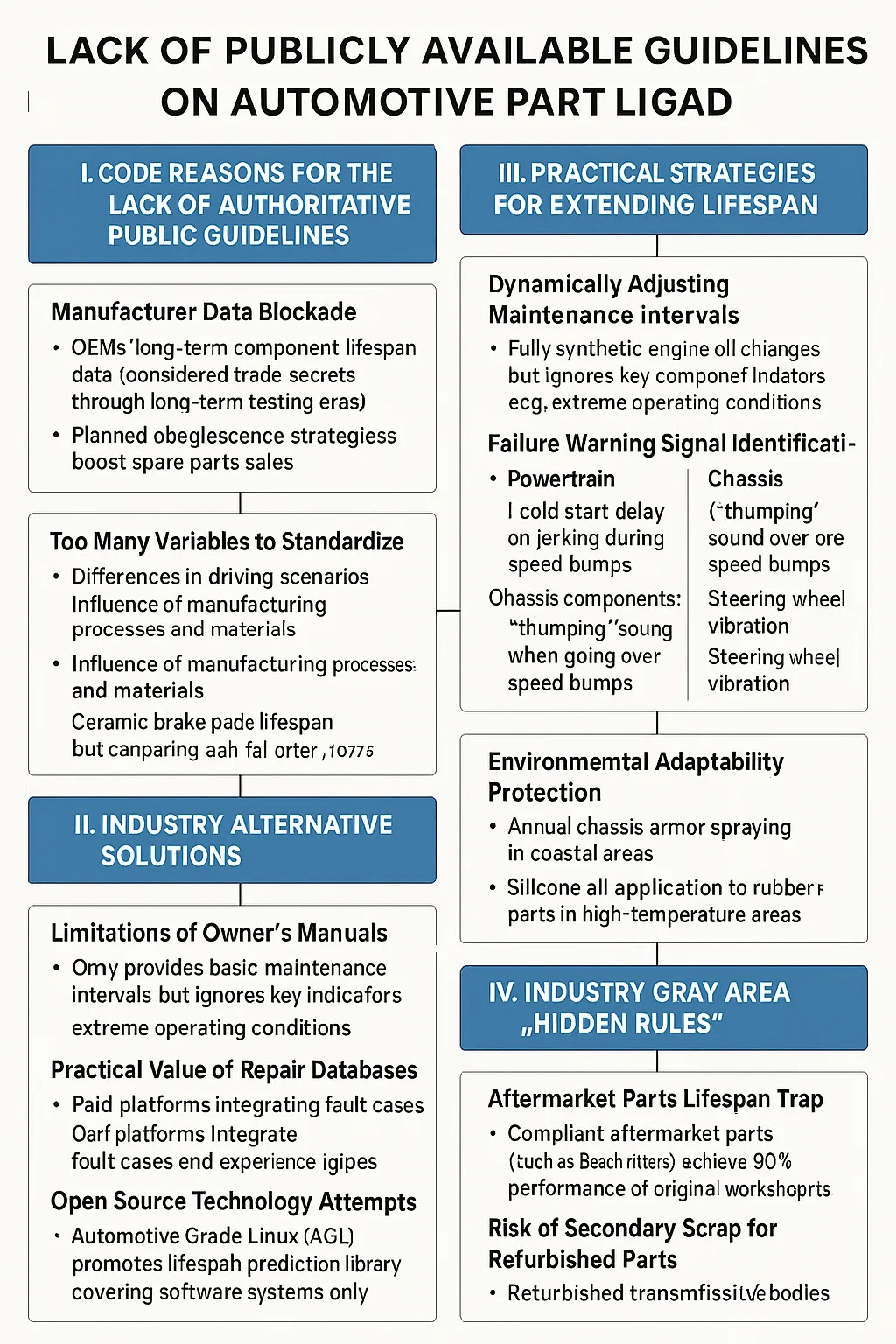

I bilreparasjonsindustrien er det ingen enkelt, offentlig tilgjengelig retningslinje som dekker hele levetiden til alle bildeler . Denne situasjonen stammer fra industriens kompleksitet og påvirkning av flere variabler. Følgende er en nøkkelanalyse av disse faktorene:

I. Kjerneårsaker til mangelen på autoritative offentlige retningslinjer

• Produsentdatablokkering: OEMs akkumulerte komponentlevetiddata (som terskler for brudd på registerreim og kurver for lagerslitasje) gjennom langtidstesting anses som forretningshemmeligheter og blir ikke offentliggjort.

Noen bilprodusenter bruker til og med "planlagt foreldelse"-strategier for å sikre at deler feiler etter garantiperioden, og dermed øke salget av reservedeler.

• For mange variabler til å standardisere:

Forskjeller i kjørescenarier: Motorslitasjen er mer enn dobbelt så stor som for langdistansekjøring på motorvei; chassiskomponenter ruster 60 % raskere i områder som bruker avisingsmidler enn i tørre områder.

Påvirkning av produksjonsprosesser og materialer: Keramiske bremseklosser har dobbelt så lang levetid som vanlige metallklosser, men koster tre ganger mer; de fleste retningslinjer unngår slike sammenligninger.

II. Alternative løsninger for industrien

• Begrensninger for brukermanualer: Gir kun grunnleggende vedlikeholdsintervaller (f.eks. oljeskift), men ignorerer advarselsindikatorer for nøkkelkomponenter (f.eks. tegn på slitasje på transmisjonsventilhuset). Dekker ikke anbefalinger for ekstreme driftsforhold (f.eks. tidlig skifte av differensialolje etter terrengkjøring).

• Praktisk verdi av reparasjonsdatabaser: Betalte plattformer (f.eks. AllData) integrerer feiltilfeller, slik at brukere kan søke etter høyfrekvente feilpunkter for spesifikke modeller (f.eks. turboladerolje lekker rundt 100 000 km i tyske biler).

Erfaringsdatabase for seniorteknikere: Generatorlagerets levetid i japanske biler er vanligvis 150 000 km, mens den i amerikanske biler bare er 80 000 km.

• Åpen kildekode-teknologiforsøk: Automotive Grade Linux (AGL) fremmer utviklingen av et algoritmebibliotek for levetidsforutsigelser, men dekker foreløpig bare programvaresystemer, ikke maskinvarelevetid.

III. Praktiske strategier for å forlenge levetiden

• Dynamisk justering av vedlikeholdsintervaller: Under tette trafikkforhold må helsyntetisk motorolje skiftes hver 8 000 km i stedet for standard 12 000 km. Inspeksjonssyklusen for gummideler i eldre kjøretøymodeller (motorfester, oljetetninger) er redusert til 6 måneder for å forhindre plutselig brudd.

• Identifikasjon av feilvarselsignal

Drivlinje: En kaldstartforsinkelse på over 3 sekunder indikerer degradering av drivstoffpumpen; rykking under rask akselerasjon indikerer aldring av tennspole.

Chassiskomponenter: En "dunkende" lyd når du går over fartshumper indikerer støtdempersvikt; rattvibrasjoner antyder dynamisk ubalanse.

• Beskyttelse av miljøtilpasning

Årlig spraying av chassispanser i kystområder for å forsinke saltkorrosjon; påføring av silikonolje på gummideler i områder med høy temperatur for å forhindre herding.

IV. Industriens gråområde "skjulte regler"

• Ettermarkedsdelers levetidsfelle

Overensstemmende ettermarkedsdeler (som Bosch-filtre) oppnår 90 % av ytelsen til originaldeler, men umerkede verksteddeler har en levetid redusert med 50 %.

• Risiko for sekundært skrap for renoverte deler

Fornyede transmisjonsventilhus kan gjenbruke slitte ventilkjerner, med en sekundær feilrate som overstiger 40 % innen 3 måneder etter installasjon.